EDEK/Universität Kassel - Foto: Nicolas Wefers

Pilze statt Beton: Neuartige Biomaterialien ermöglichen nachhaltiges Bauen

#Nachhaltigkeit #TransdisziplinaritätWer CO2 einsparen will, denkt häufig zuerst an Ökostrom oder die Verkehrswende. Dabei bietet ein weniger offensichtlicher Bereich, der Bausektor, enormes Einsparpotenzial. Ein Forscher der Universität Kassel will Biomaterialien mit digitalen Herstellungstechnologien verbinden und für die Architektur verfügbar machen.

Will man den Klimawandel aufhalten, geht an einem Sektor kein Weg vorbei: der Baubranche. Denn sie ist bereits heute für knapp 40 % der weltweiten CO2-Emissionen verantwortlich. In Anbetracht der wachsenden Weltbevölkerung mit entsprechendem Bedarf an Wohnraum wird dieser Wert aller Voraussicht nach weiter steigen. Allerdings bietet der Bausektor gleichermaßen großes Einsparpotenzial. "Der Digitalisierungsgrad im Baugewerbe ist im Vergleich zu anderen Branchen nach wie vor sehr gering", berichtet Philipp Eversmann, Architekt, Professor und Leiter des Fachgebiets Experimentelles und Digitales Entwerfen und Konstruieren an der Universität Kassel. "Die Baubranche ist geradezu prädestiniert, durch neue Technologien und Fertigungsprozesse enorme CO2-Einsparpotenziale zu erschließen. Dies erfordert jedoch eine radikale Wende bei den Baumaterialien hin zu erneuerbaren Ressourcen und den Übergang zu einer Kreislaufwirtschaft."

Welche neuen Technologien der Schlüssel zur Reduktion der Treibhausgase sein könnten, dafür hat Eversmann eine klare Vision: Er setzt auf digitales Design, Roboterfertigungsprozesse und Biomaterialien, die bereits während ihres Wachstumsprozesses CO2 aufnehmen. Wer nun ausschließlich an Holz als nachwachsenden Rohstoff denkt, irrt jedoch gewaltig. "Mit Holz als Baustoff beschäftige ich mich schon viele Jahre. Es dauert jedoch Jahrzehnte, bis ein Baum so weit gewachsen ist, dass er als Baumaterial verwendet werden kann. Daher habe ich mir die Frage gestellt, welche weiteren Materialien man nutzen könnte, die kurze Wachstumsphasen haben, sich lokal produzieren und in beliebige Formen bringen lassen."

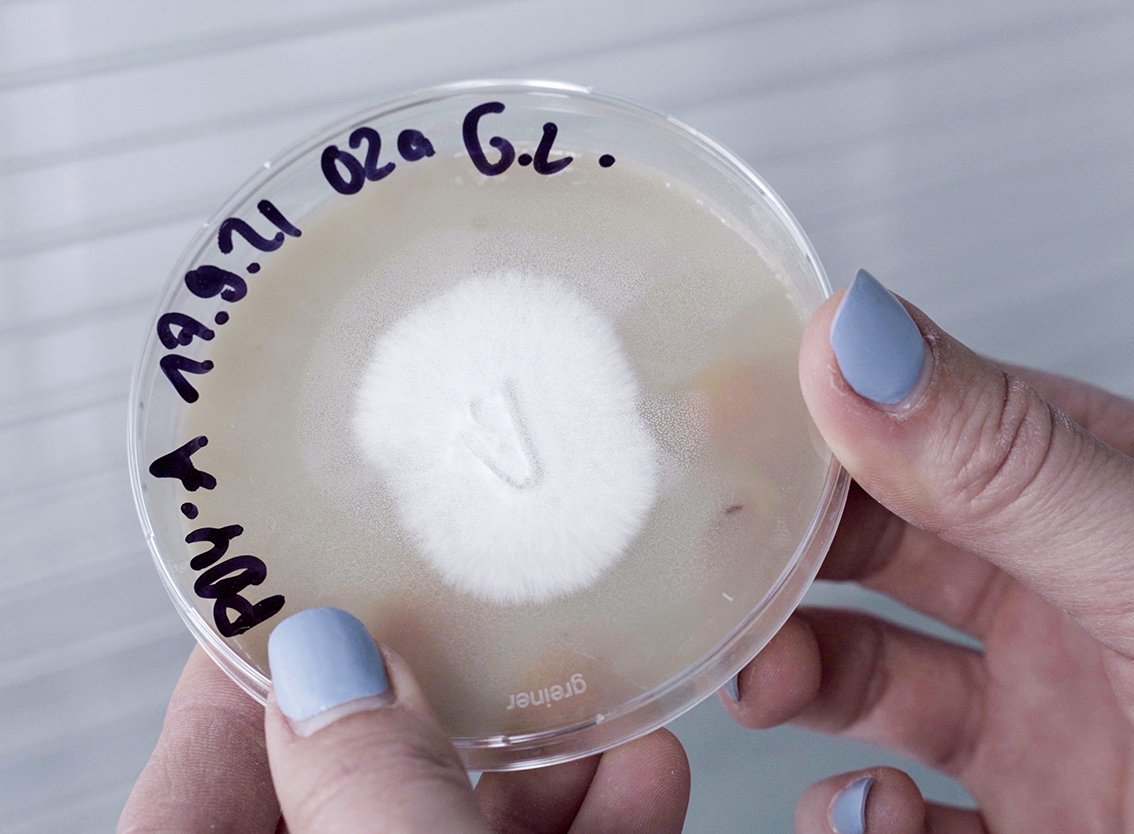

Alternative Biowerkstoffe eröffnen hier völlig neue Potenziale. Im Gegensatz zu herkömmlichen Fertigungsverfahren lassen sich die Wachstumsprozesse in den Design- und Produktionsprozess integrieren. So ist es möglich, das Material in bestimmte Formen wachsen zu lassen, die Materialeigenschaften anzupassen oder verstärkte Verbundwerkstoffe herzustellen. Ein Beispiel dafür sind Pilze. Genauer gesagt ihr Wurzelgeflecht, das Myzelium. Das Wachstum des Myzels lässt sich unter Laborbedingungen genau steuern und überwachen. Der Wachstumsprozess dauert nur wenige Wochen und da das Pilzmyzel auf streubarem Substrat wächst, sind der Formgebung kaum Grenzen gesetzt. "Das eröffnet uns ganz neue Gestaltungsmöglichkeiten", erklärt Eversmann, "erfordert aber auch viel Wissen, das wir uns erst erarbeiten müssen."

Erst an die Basis, dann in die Praxis

Da die Forschung im Bereich der ökologisch verträglichen Materialien vielerorts allerdings noch in den Kinderschuhen steckt, will Philipp Eversmann zuerst Grundlagenwissen schaffen. Nur so lässt sich die bestehende Forschung auf dem Gebiet des nachhaltigen Bauens ausweiten und weiter professionalisieren. "Für so ein innovatives und natürlich auch ungewöhnliches Forschungsprojekt suchte ich einen Förderer, der sich darauf einlässt, mich möglichst langfristig bei der Umsetzung zu unterstützen", berichtet Eversmann. "Die Momentum-Initiative der VolkswagenStiftung bietet dafür genau den passenden Rahmen." Die Stiftung fördert in dem Programm Wissenschaftler:innen in einer frühen Phase nach Antritt ihrer ersten Lebenszeitprofessur und will ihnen Möglichkeiten zur inhaltlichen und strategischen Weiterentwicklung ihrer Professur eröffnen.

Eversmanns Forschungsstrategie setzt sich aus drei Teilen zusammen: Zum einen möchte er mit seinem Team Design- und Herstellungsprozesse mit lebenden Materialien unter Laborbedingungen erproben und optimieren. Individuelle Gestaltungsmöglichkeiten hinsichtlich Ästhetik, Leistungseigenschaften und Ausgangsmaterial (bspw. neben Pilzmyzel auch Algen, Mikroben u. ä.) stehen dabei im Fokus. In einem weiteren Schritt will er sich auf Design- und Herstellungsprozesse unter Verwendung von Abfallmaterialien konzentrieren, um Kreislaufsysteme zu schaffen. Dazu möchte er pflanzliche und landwirtschaftliche Abfälle, Reste von Schalentieren und Altholz verwenden. Im dritten Schritt will der Forscher das Verbinden von Materialien untersuchen. Denn beim Einsatz neuartiger Materialien werden neuartige Biobindungssysteme notwendig, die strukturellen, physikalischen und produktionstechnischen Anforderungen wie Bioschweißen oder formschlüssigem Fügen standhalten.

Hightech für Skalierbarkeit

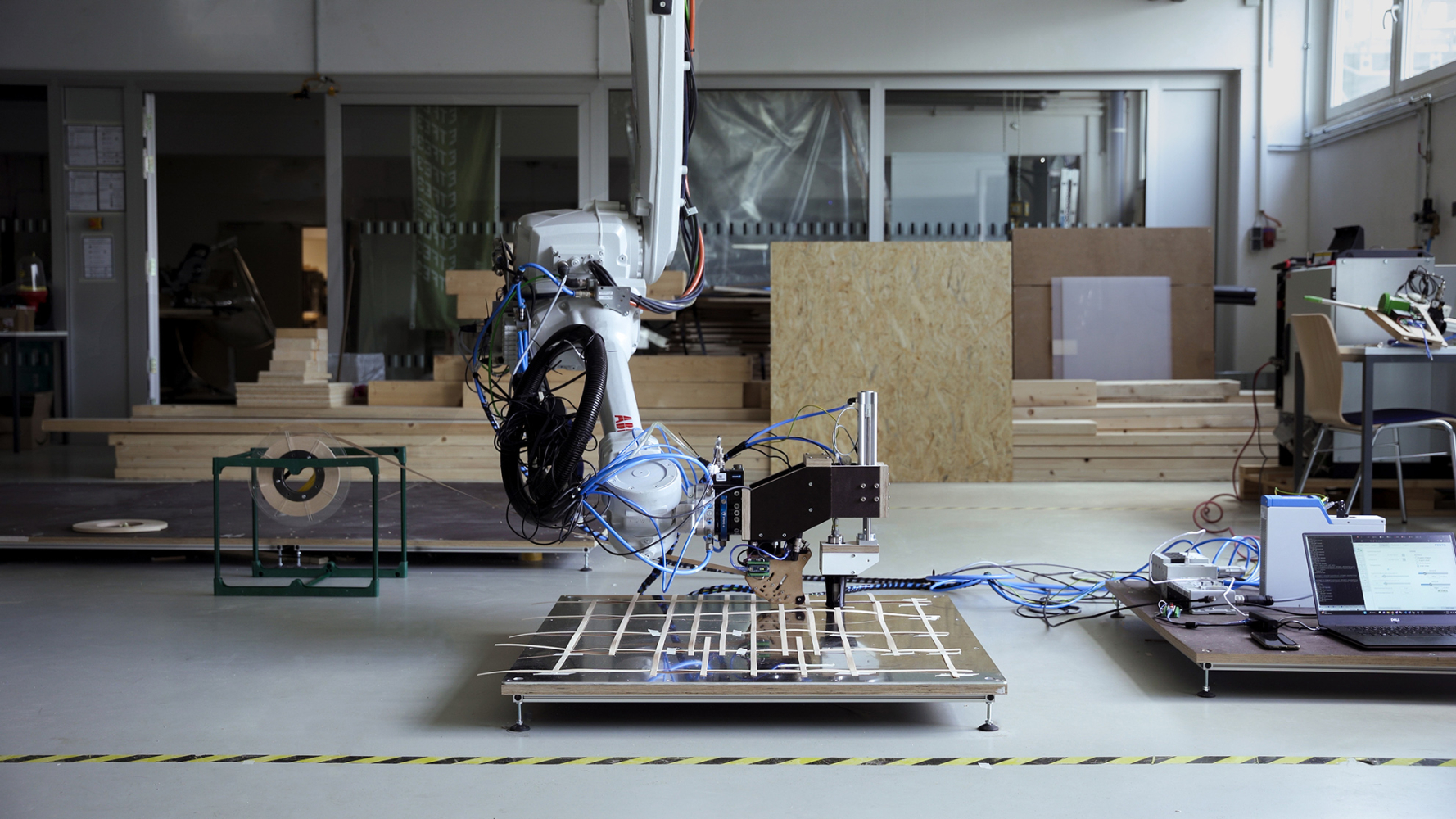

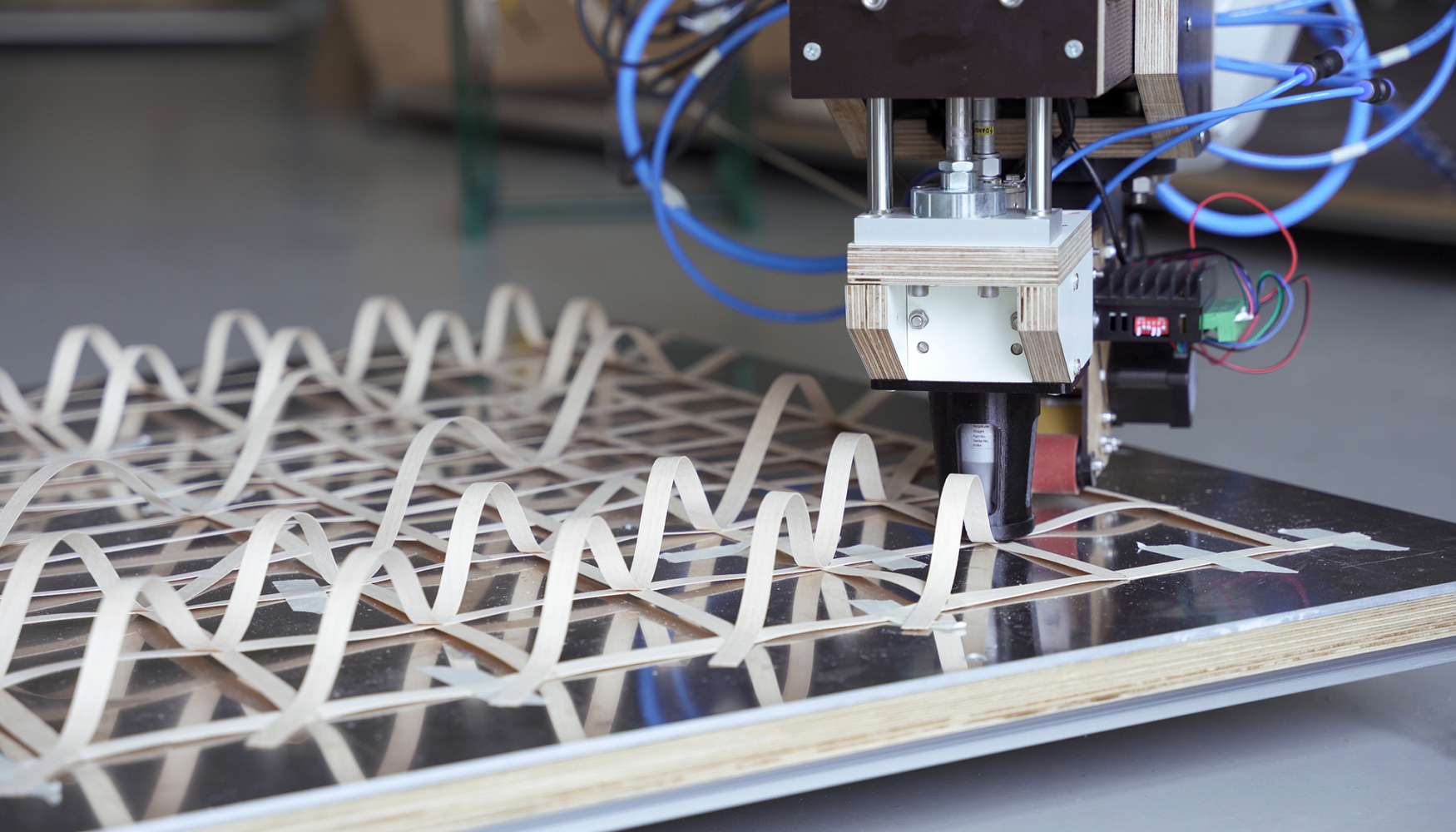

"Wir müssen technologische Barrieren durchbrechen, da Biofabrikationsprozesse einzigartige technische Erfordernisse haben", erklärt Philipp Eversmann. Für seine drei Teilprojekte will er an seinem Lehrstuhl eine neue Roboter-Biofabrikationsinfrastruktur entwickeln. Neben der Anschaffung von Biolab-Equipment wie einem Reinraum-Bereich und einer Wachstumskammer plant er die Entwicklung von modularer Soft- und Hardware für Design und Fertigung, um beispielsweise mithilfe von Simulationen und maschinellem Lernen Materialverhalten vorherzusagen und gezielt programmieren zu können.

"Die Anforderungen an nachhaltige Architekturanwendungen sind deutlich anspruchsvoller, da der gesamte Lebenszyklus betrachtet werden muss und Biomaterialien einem natürlichen Regenerationsprozess unterliegen. In unseren Forschungslaboren untersuchen wir dies in verschiedenen Maßstabsebenen bis hin zu 1:1-Prototypen und stellen frühzeitig den Kontakt zur Industrie her, um die Skalierbarkeit für große Anwendungen zu schaffen." Die Ergebnisse seiner Forschung will Eversmann in Form von Veröffentlichungen, Datenbanken sowie Open-Source-Tools und Softwareprojekten anderen Forschenden zur Verfügung stellen. So soll die Zahl der Theorien, Anwendungen, Innovatoren und Experimente in diesem Gebiet auf lange Sicht steigen, damit Methoden für die digitale nachhaltige Fertigung insgesamt vorangetrieben werden. "Wir wollen die nachhaltigen Biomaterialien möglichst schnell der Praxis dort bereitstellen, wo alternative Baumaterialien dringend benötigt werden", resümiert Eversmann.

Der Leiter des Fachgebiets Experimentelles und Digitales Entwerfen und Konstruieren, Prof. Philipp Eversmann.